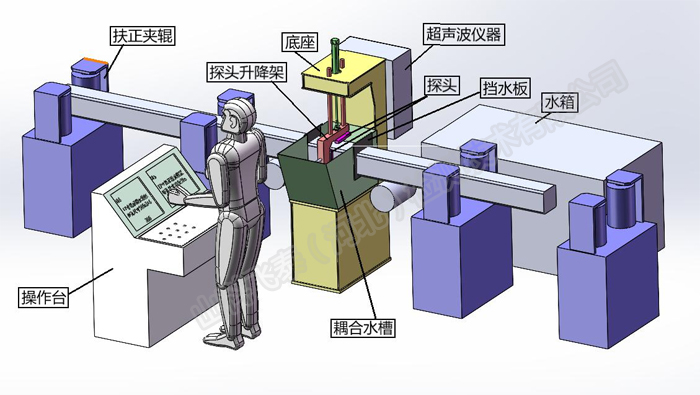

方鋼自動探傷設備

方鋼自動探傷設備功能

飛泰生產的這款方鋼自動探傷設備采用超聲波檢測原理對寬度140mm-170mm、長2-5m的方鋼進行無損探傷檢測。探傷過程自動化,采用局部水浸超聲探傷,探頭在水箱下方,方鋼從輥道上移動,通過傳感器感應到方鋼到達探頭位置時水箱抬起開始檢測,發現有分層、氣孔等缺陷會報警、噴標,當方鋼通過后水箱落下,完成對方鋼探傷。

設備整體采用計算機控制與信號實時采集處理相結合技術,在八通道數字探傷儀在高速計算機的支持下,實現自動檢測缺陷,自動評估缺陷,顯示并記錄(缺陷)回波幅值、存儲和打印檢測數據、按用戶要求格式自動生成檢測報告。

八通道超聲探傷儀器參數

(1) 儀器的工作頻率: 1-10MHz

(2) 增益范圍 100dB,最小步進 1dB

(3) 重復頻率 100Hz~10KHz

(4) 探傷靈敏度余量:≥56dB

(5) 垂直線性誤差:≤3%

(6) 水平線性誤差:≤1%

(7) 動態范圍:≥30dB

(8) 分辨率:≥34dB

(9) 電噪聲電平:≤10%

(10) 檢測通道數:8CH

(11) 超聲波自動探傷儀器在標準要求的探傷靈敏度情況下(按Ф6.0mm 平底孔標定,采用 5MHz8×30×2 國產常規探頭探傷壁厚 20mm 的鋼管焊縫),各探傷通道靈敏度余量須大于 50dB。

(12) 儀器每個通道工作方式可相互轉換,工作方式為自發自收和一發一收。

(13) 儀器各探傷通道完全獨立調整,不互相影響、干擾,調整主要包括增益、衰減、閘門參數、抑制、報警電平等。

多通道全自動超聲波自動探傷設備為基于工業級 PC 機的控制,采用Win7/Win10 操作系統,并保留計算機的各種周邊設備接口。具體參數如下:

儀器系統在滿足《1、儀器系統測試標準》的同時應達到以下要求:

(1)超聲儀器:8 通道數字式超聲波探傷儀。

(2)探傷儀類型:完全數字化儀器,采用 Win7/Win10 操作界面。

(3)數據采集:具有采集和保存每個通道每次探傷波形的能力。

(4)顯示方式: A 型掃描圖像和 B 型掃描圖像顯示。

(5)掃查覆蓋率:為確保檢測時超聲聲束能掃查到工件的整個被檢區域(內外部縱、橫向缺陷及壁厚),探頭的螺旋掃查覆蓋率應大于探頭直徑的 10%。

(6)缺陷定位示意圖標記與氣瓶實際缺陷部位誤差小于 20 ㎜范圍內。

(7)靈敏度余量:≥50db

(8) 探傷儀、探頭應符合 JB/T4730.3-2005 《承壓設備無損檢測第三部分:超聲檢測》3.2 條要求。

(9)缺陷記錄:掃差范圍內缺陷深度、位置、數量、波形幅度等數據。

(10)檢驗線速度: 0~10 m/min(每個通道/探頭)同步可調

(11)計算機存儲量不得小于200萬支方鋼溯源的檢測數據和報告資料。

長期的科學研究和生產實踐中,我們綜合國內無損檢測設備的特點,消化吸收國外設備的特長,根據我國鋼鐵產品結構,研制生產了適合多種鋼管的自動探傷設備。電控采用傳感技術和微機控制,可實現全自動化探傷。大中小口徑的渦流、超聲在線自動檢測設備,全部通過檢測中心的認證,其中近十余項達到國內先進水平。在大口徑渦流,超聲波智能在線檢測的關鍵核心技術上取得突破,取得了完全自主知識產權和國內先進的科技成果,形成渦流、超聲系列化成套裝備。目前產品達到或高于行業標準,技術水平高于國內,渦流探傷設備、超聲探傷設備的探傷范圍為∮5-∮1500。

冀公網安備13010802001811號

冀公網安備13010802001811號